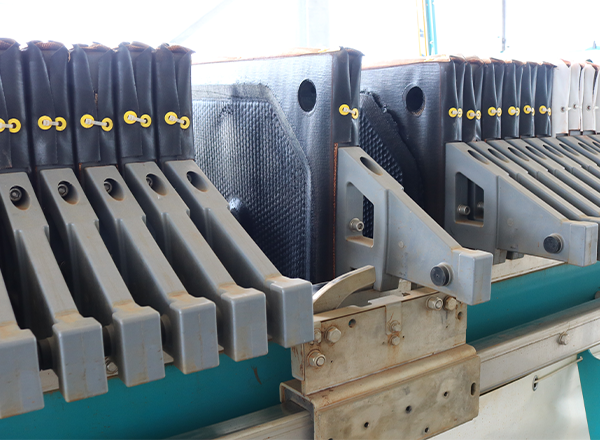

Quando si parla di filtrazione con filtropressa, la scelta delle piastre filtranti è fondamentale e generalmente si divide in due tipi principali:

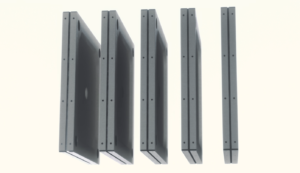

- Piastre concamerate – o a camera fissa

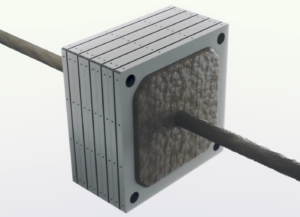

- Piastre a membrana – dotate di membrane in plastica sulla superficie di filtrazione che consentono un’ulteriore compressione del prodotto.

La scelta tra questi tipi dipende dalle caratteristiche chimiche e fisiche del fango e dai requisiti specifici del processo.

Piastre concamerate: la scelta standard

La configurazione a piastra concamerata è quella più tradizionale. Ecco come funziona:

- Il fango viene pompato nelle camere e solo la pressione della pompa compatta il panello.

- L’umidità residua nel panello dipende esclusivamente dalla pressione della pompa.

Questa configurazione viene spesso scelta perché è:

- Più semplice, con meno componenti ausiliari necessari per il funzionamento

- Più conveniente (minori spese di capitale)

- Statisticamente più durevole, con minori rischi di rottura delle piastre nel tempo

Piastre a membrana: per esigenze specifiche

Nei casi in cui la configurazione della piastra concamerata non soddisfi gli obiettivi specifici di umidità residua, si prendono in considerazione le piastre a membrana. Ecco la differenza:

- La compattazione iniziale avviene con la pressione della pompa, ma nella fase finale la membrana pressa ulteriormente il panello per raggiungere i livelli di essiccazione desiderati.

Le piastre a membrana sono ideali quando:

- Il fango ha una scarsa filtrabilità, con il rischio di formazione di panelli sottili.

- Sono necessari obiettivi di umidità residua molto bassi.

- È necessario il lavaggio dei panelli, con un elevato recupero di materiali preziosi o la rimozione di contaminanti.

- I panelli permeabili richiedono bassi livelli di umidità residua e possono essere abbinati al soffiaggio dell’aria per ottimizzare l’essiccazione.

Pro e contro: piastre concamerate e piastre a membrana

Piastre concamerate:

- Semplicità del sistema

- Meno componenti ausiliari

- Statisticamente più durevoli

- Costo inferiore

Piastre a membrana:

- Maggiore flessibilità per prodotti scarsamente filtrabili

- Maggiore efficienza nei processi di lavaggio dei panelli

- Capacità di raggiungere obiettivi più elevati di residuo secco

- Miglioramento dell’essiccazione in combinazione con il soffiaggio d’aria

In conclusione, mentre le piastre concamerate offrono semplicità e costi inferiori, le piastre a membrana offrono maggiore flessibilità ed efficienza per esigenze di filtrazione complesse. La scelta della giusta configurazione può avere un impatto significativo sulle prestazioni e sull’efficacia dei costi del vostro processo di filtrazione.

Se siete curiosi di saperne di più su questo argomento, non esitate a contattarmi e sarò lieto di fornirvi ulteriori informazioni.

Dino Ibba – Regional Sales Director – USA & Canada

dino.ibba@diemmefiltration.com

+39 366 69 75 963